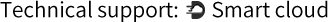

Dans la vague de l'innovation technologique dans les systèmes de transmission automobile, le Ensemble d'embrayage de type 430 Se démarque avec ses performances exceptionnelles et est devenu l'objectif de l'attention de l'industrie. De la conception structurelle à l'application des matériaux, de l'optimisation des performances à l'amélioration de l'efficacité, l'assemblage d'embrayage de type 430 a atteint des percées en plusieurs dimensions.

Comparaison entre les structures de type pull et de type push: analyse des avantages de conception de l'embrayage de type 430

L'embrayage est un composant clé du système de transmission automobile, et sa structure affecte directement les performances de l'ensemble du véhicule. Parmi les structures communes de type pull et de type push, le modèle 430 choisit fermement la structure de type pull en raison de ses avantages uniques.

Dans un embrayage de type push, l'extrémité intérieure du doigt de libération pousse la plaque de pression à travers le roulement de libération pour atteindre la séparation. Cette structure est largement utilisée dans les voitures traditionnelles, mais elle a des lacunes inhérentes. Le contact entre le doigt de libération et le roulement de libération limite l'efficacité de séparation. Après une utilisation à long terme, le doigt de libération est gravement usé et les performances de transmission sont considérablement réduites. La structure de type pull adopte une approche différente, tirant l'extrémité intérieure du ressort du diaphragme à travers le roulement de libération pour séparer la plaque de pression de la plaque entraînée. Cette méthode de transmission de force réduit les liaisons de transmission intermédiaires, réduit considérablement les pertes de friction et améliore considérablement l'efficacité de séparation.

La structure de type pull du modèle 430 amplifie encore ces avantages. Il simplifie la structure globale de l'embrayage, réduit le nombre de pièces et réduit le poids du produit, ce qui est conforme à la tendance du développement léger des automobiles. Pendant le processus de changement de vitesse, la structure de type pull peut couper rapidement et complètement la puissance, améliorer la douceur du changement, raccourcir le temps d'interruption de puissance et apporter une expérience de conduite plus fluide au conducteur. Le ressort de diaphragme est uniformément stressé dans la structure de type pull, le risque de dommages à la fatigue est réduit et la durée de vie de l'embrayage est prolongée. De plus, l'optimisation du matériau et du processus de fabrication du diaphragme permet à l'embrayage de type pull 430 de fonctionner de manière stable et de manière fiable dans des conditions de travail complexes.

l Effet de l'optimisation du rapport de levier sur la force de pédale

Dans le système d'embrayage de voiture, le rapport de levier est le "magicien" pour réguler la force de pédale, et l'embrayage de type 430 Atteint la régulation idéale de la force de pédale en optimisant précisément le rapport de levier.

Le rapport de levier est essentiellement le rapport de transmission de force à agrandir ou à réduire. Dans le mécanisme de fonctionnement de l'embrayage, la force de pédale peut être modifiée en modifiant la longueur du levier et la position du point d'appui. Lorsque le rapport de levier est augmenté, le conducteur peut générer une forte force de séparation sur la plaque de pression d'embrayage en appliquant une petite force sur la pédale; Lorsque le rapport de levier est réduit, la force de pédale augmentera. Cependant, plus le rapport de levier est grand, mieux c'est. Un rapport de levier excessivement important augmentera la course de séparation de l'embrayage, entraînant un changement de vitesse insensible.

L'embrayage de type 430 a fait beaucoup de travail sur l'optimisation du rapport de levier. Prenant un certain modèle à titre d'exemple, le rapport de levier fixe initialement conçu a rendu l'opération du conducteur laborieux et sujette à la fatigue après conduite à long terme. L'équipe R&D a repensé le mécanisme de levier, a progressivement ajusté le rapport de levier et l'a testé à plusieurs reprises. Les résultats ont montré qu'en augmentant le rapport de levier dans une plage raisonnable, la force de pédale a été considérablement réduite, ce qui facilite l'opération. L'équipe a également combiné l'ergonomie, a considéré les habitudes de fonctionnement et les différences de force de différents conducteurs, et a encore optimisé le rapport de levier pour maintenir la force de pédale dans une plage confortable. Dans le même temps, l'optimisation du rapport de levier est coordonnée avec les paramètres des autres composants d'embrayage, tels que la rigidité du ressort du diaphragme, le coefficient de frottement du roulement de libération, etc., pour atteindre une correspondance parfaite entre la force de pédale et les performances de l'embrayage, assurant le fonctionnement fiable de l'embrayage tout en améliorant le confort de conduite.

l Disposition spatiale et caractéristiques de conception légère

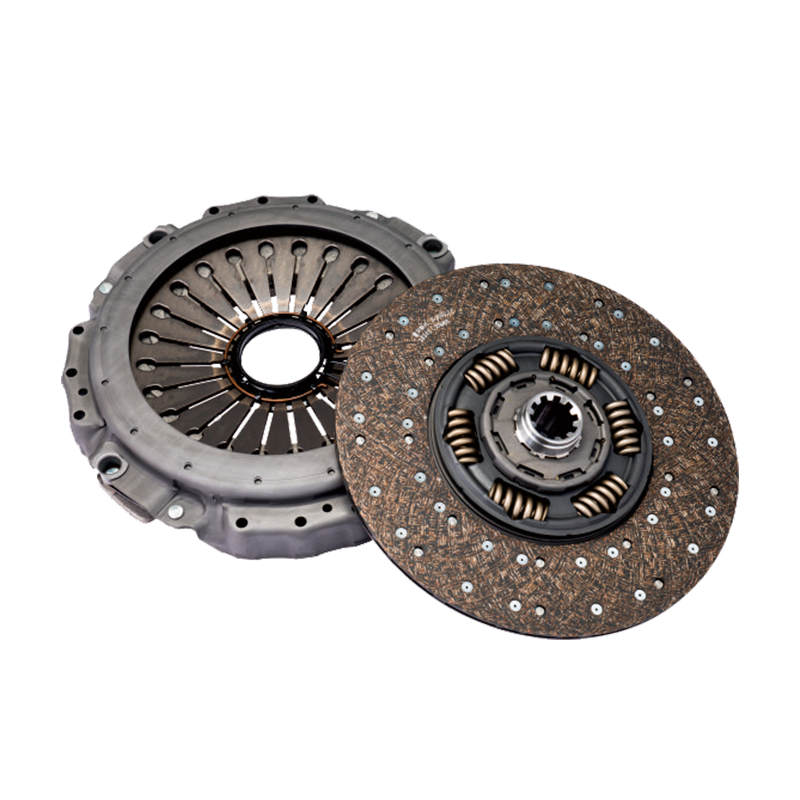

Dans la conception des produits mécaniques modernes, la disposition spatiale et la conception légère sont des «armes» pour améliorer la compétitivité. L'ensemble d'embrayage de type 430 a obtenu des résultats remarquables dans ces deux aspects.

En termes de disposition spatiale, l'embrayage de type 430 est planifié scientifiquement en fonction des fonctions et des caractéristiques de travail de chaque composant. La taille et la forme des composants clés telles que le système de transmission et le système de contrôle sont optimisées pour réduire l'écart entre les composants et obtenir une disposition compacte. Les composants centraux tels que la plaque de pression d'embrayage et la plaque entraînée sont conçus modulairement pour réduire le volume et économiser de l'espace tout en garantissant les performances. La technologie de conception assistée par ordinateur (CAD) et d'analyse par éléments finis (FEA) est utilisée pour simuler et vérifier le plan de mise en page afin de s'assurer que les composants n'interfèrent pas entre eux. De plus, l'attention est accordée à la conception ergonomique, et la position et l'angle de composants de fonctionnement sont raisonnablement organisés pour améliorer la commodité et la sécurité du fonctionnement.

En termes de conception légère, l'embrayage de type 430 adopte des matériaux et des processus avancés pour réduire son propre poids tout en garantissant la résistance et la fiabilité. Un grand nombre de matériaux légers et à haute résistance tels que des alliages en aluminium à haute résistance et des composites en fibre de carbone sont utilisés. Les alliages en aluminium ont une bonne conductivité thermique et une résistance à la corrosion, ce qui réduit le poids des composants tout en assurant la résistance; Les composites en fibre de carbone ont une résistance spécifique élevée et un module spécifique, ce qui en fait un choix idéal pour la légèreté. En termes de technologie de fabrication, la coulée de précision, l'estampage et d'autres technologies sont utilisées pour effectuer une optimisation topologique sur des composants tels que le boîtier d'embrayage, et une analyse par éléments finis est utilisée pour déterminer la distribution optimale des matériaux et supprimer les matériaux redondants. La combinaison de la disposition spatiale et de la conception légère permet l'embrayage de type 430 non seulement améliorer l'utilisation et les performances de l'espace, mais aussi réduire les coûts de production et améliorer la compétitivité du marché.

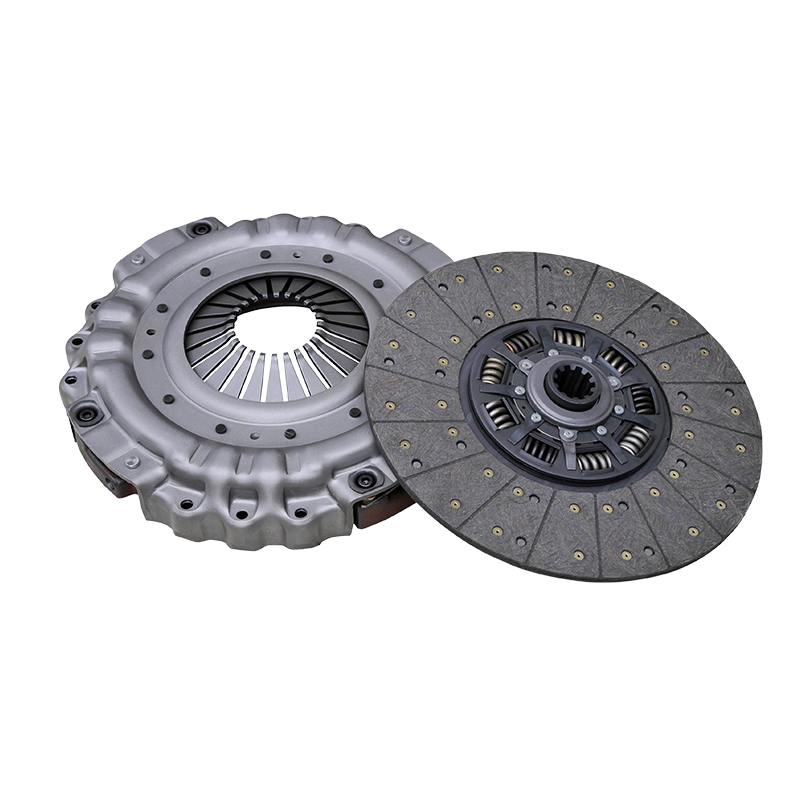

l Vérification structurelle pour les conditions de couple élevé

Dans des scénarios spéciaux tels que la production industrielle, l'équipement mécanique doit souvent fonctionner de manière stable dans des conditions de torque élevé, ce qui impose des exigences extrêmement élevées sur la résistance et la fiabilité de la structure d'embrayage. Le modèle 430 est pleinement préparé pour cela.

Pendant la phase de conception structurelle, le modèle 430 a renforcé les composants clés pour les conditions de travail à torque élevé. La plaque de pression est en acier en alliage à haute résistance, et la structure est optimisée pour augmenter l'épaisseur et la rigidité pour améliorer la capacité de transport de transmission à torque élevé. La conception du ressort de diaphragme est améliorée et les propriétés de géométrie et de matériau sont ajustées pour garantir une sortie de force élastique stable sous un couple élevé et un engagement et un désengagement d'embrayage fiables. Des technologies spéciales de traitement thermique et de traitement de surface sont utilisées pour des pièces clés telles que les composants de l'arbre et les roulements du système de transmission pour améliorer la dureté et l'usure de la résistance et prolonger la durée de vie.

Pour vérifier la fiabilité structurelle dans des conditions de torque élevé, les chercheurs ont effectué une variété de tests. Dans le test de couple statique, le produit est fixe et des charges de couple élevées sont progressivement appliquées pour surveiller la contrainte et la déformation des composants pour garantir qu'il n'y a pas de rupture et de déformation excessive dans des conditions statiques. Le test de couple dynamique simule les conditions de travail réelles, effectue des tests de fonctionnement continu à long terme, observe des performances dynamiques et détecte des problèmes tels que les vibrations et le bruit anormal. Le test de durée de vie de la fatigue teste la durée de vie de la fatigue des composants clés en appliquant à plusieurs reprises des charges de couple élevées. Une série de tests rigoureux a prouvé que le modèle 430 a une excellente résistance structurelle et fiabilité dans des conditions de torque élevé, peut répondre aux besoins des conditions de travail complexes et fournir un support technique fiable pour la production industrielle.

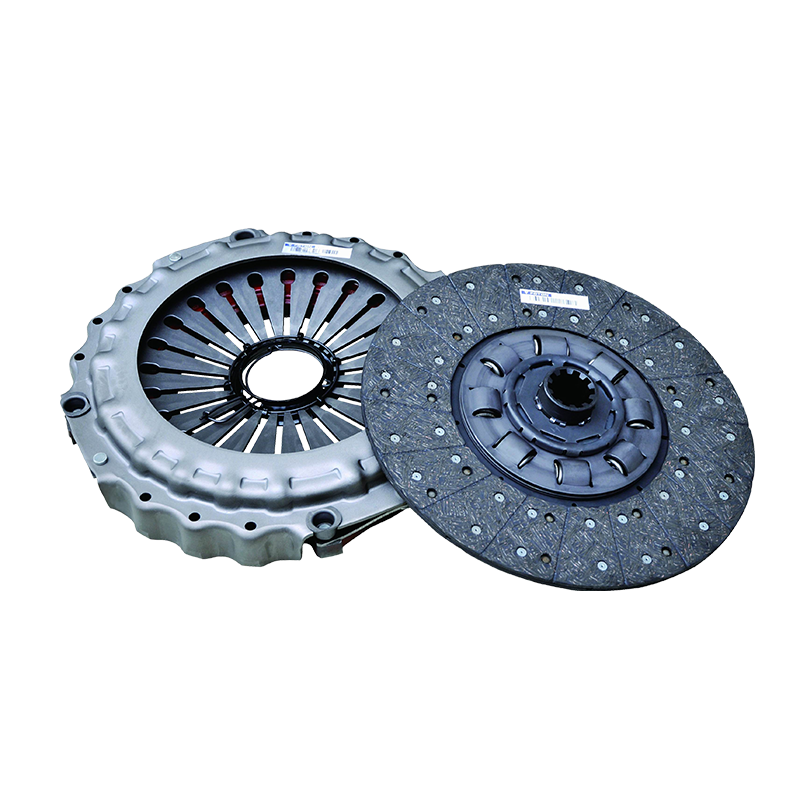

Matériaux de friction et gestion thermique: comment améliorer la durabilité de 430 assemblages?

La durabilité de l'ensemble d'embrayage de type 430 est liée à sa durée de vie et aux performances, et les matériaux de frottement et la gestion thermique sont la clé pour améliorer la durabilité.

En tant que noyau de l'embrayage, les performances des matériaux de frottement affectent directement la transmission de puissance. Différents matériaux de friction ont différents coefficients de frottement, la résistance à l'usure et la résistance à la chaleur. Afin d'améliorer la durabilité, l'embrayage de type 430 a mené des recherches approfondies et une optimisation des matériaux de frottement. En termes de formulation de matériaux, une variété d'améliorants et de liants de frottement haute performance sont utilisés, et des proportions scientifiques sont utilisées pour améliorer la stabilité des coefficients de frottement et la résistance à l'usure. Des particules de céramique, de la fibre de carbone et d'autres matériaux de renforcement sont ajoutés pour améliorer la résistance et la dureté des matériaux de frottement et réduire l'usure; Des liants haute performance sont sélectionnés pour améliorer la force de liaison des composants et empêcher le matériau de stratifier et de tomber sous une température élevée et une charge élevée. Des formules de matériaux de friction diversifiées sont également développées en fonction de différentes conditions de travail et des exigences de performance.

La gestion thermique est tout aussi importante. Lorsque l'embrayage fonctionne, si la chaleur de frottement n'est pas dissipée dans le temps, elle provoquera une désintégration thermique, réduira les performances du matériau de frottement et endommagera même les composants. L'embrayage de type 430 L'assemblage adopte une variété de mesures de gestion thermique. Les rainures de dissipation de chaleur sont conçues pour des composants tels que la plaque de pression, et la forme, la taille et la distribution des rainures sont optimisées pour augmenter la zone de dissipation thermique, améliorer l'efficacité de la dissipation thermique et inhiber la décroissance thermique. Les technologies de refroidissement avancées telles que le refroidissement à l'air forcé et le refroidissement du liquide sont utilisés pour fournir un refroidissement supplémentaire pour les composants clés afin de garantir que la température des composants est raisonnable dans des conditions à haute température. La technologie d'analyse de simulation thermique est utilisée pour simuler et optimiser le processus de transfert de chaleur et améliorer les performances du système de gestion thermique. L'optimisation des matériaux de frottement et l'amélioration de la solution de gestion thermique fonctionnent ensemble pour améliorer considérablement la durabilité de l'embrayage de type 430 assemblage, qui peut fonctionner de manière stable pendant longtemps dans des conditions de travail complexes.

l Relation entre la formule du matériau de la plaque de friction et le taux d'usure

La plaque de frottement est la clé de la transmission et du freinage de puissance de l'embrayage. Sa formulation de matériau est étroitement liée au taux d'usure, et l'embrayage de type 430 a mené des recherches approfondies à ce sujet.

La formule du matériau de la plaque de frottement est complexe, composée de plusieurs ingrédients tels que les amplificateurs de frottement, les liants et les charges. Les amplificateurs de frottement déterminent les performances de frottement, et les amplificateurs communs tels que les particules de céramique, les fibres métalliques et le graphite ont chacun leur propre rôle. Une quantité appropriée de particules en céramique peut augmenter le coefficient de frottement et la résistance à l'usure et réduire le taux d'usure, mais une quantité excessive endommagera les pièces d'accouplement en raison de la dureté élevée et augmentera les auto-vêtements. Les fibres métalliques peuvent améliorer la résistance et la conductivité thermique de la plaque de frottement, réduire l'accumulation de chaleur et réduire l'usure. Le liant est responsable de la liaison des différents composants, et ses performances affectent la résistance globale et la durabilité de la plaque de frottement. Les liants de haute qualité peuvent réduire l'excrétion des matériaux et l'usure à haute température et une charge élevée. Les charges ajustent la densité, la dureté et d'autres propriétés de la plaque de frottement pour réduire les coûts.

Afin d'explorer la relation entre la formule matérielle et le taux d'usure, les chercheurs ont effectué un grand nombre d'analyses expérimentales. Différents échantillons ont été préparés en modifiant le contenu de chaque composant dans la formule, et la quantité d'usure a été testée à l'aide d'un équipement professionnel pour simuler les conditions de travail réelles. Les résultats ont montré que le type et le contenu des améliorateurs de frottement ont un impact significatif sur le taux d'usure, et les performances du liant sont également cruciales. En analysant les données expérimentales, un modèle de relation entre les deux a été établi, fournissant un support théorique et technique pour optimiser la formule du matériau de la plaque de frottement et réduire le taux d'usure.

l La conception du dissipateur de chaleur de la plaque de pression supprime la décroissance thermique

Lorsque l'embrayage fonctionne, le frottement entre la plaque de pression et la plaque de frottement génère de la chaleur, ce qui peut facilement provoquer la décroissance thermique, affectant les performances et la fiabilité. Le modèle 430 supprime efficacement la décroissance thermique en optimisant la conception de la rainure de dissipation de chaleur de la plaque de pression.

La conception des créneaux de dissipation de chaleur sur le plateau doit prendre en compte les facteurs tels que la forme, la taille, la quantité et la distribution. Différentes formes de créneaux de dissipation de chaleur ont des effets de dissipation de chaleur différents. Les emplacements droits sont simples mais inefficaces. Les machines à sous en spirale guident l'air à couler dans une spirale, améliorent les perturbations et améliorent l'efficacité de la dissipation de la chaleur. Les fentes radiales permettent à l'air de s'écouler rapidement dans une direction radiale pour accélérer le transfert de chaleur. La taille des emplacements de dissipation thermique doit également être raisonnablement adaptée. Trop peu profond ou trop étroit n'est pas propice à la dissipation de chaleur, tandis que trop profondément ou trop large affecte la résistance et la rigidité du plateau.

L'embrayage de type 430 Utilise une combinaison de simulation informatique et de vérification expérimentale pour optimiser la conception du dissipateur de chaleur. Premièrement, le logiciel de dynamique de fluide de calcul (CFD) est utilisé pour simuler le flux d'air et le transfert de chaleur sous différents schémas, évaluer l'effet de dissipation de chaleur et ajuster la conception du dissipateur de chaleur en conséquence. Ensuite, le schéma d'optimisation est vérifié par des tests réels en état de fonctionnement, et le capteur de température est utilisé pour surveiller le changement de température de la plaque de pression. Les résultats montrent que le dissipateur de chaleur optimisé réduit considérablement la température de la plaque de pression et supprime efficacement la décroissance thermique. Par rapport à la conception traditionnelle, l'efficacité de dissipation thermique est considérablement améliorée, garantissant le fonctionnement stable de l'embrayage dans des conditions de température élevée.

l Données de test de coefficient de frottement dynamique dans des conditions de température élevée

Dans les systèmes de transmission mécanique, le coefficient de frottement dynamique des matériaux de frottement dans des conditions à haute température est d'une grande importance pour la stabilité et la fiabilité de la transmission de puissance. L'embrayage de type 430 Obtient des données clés grâce à des tests professionnels.

Les chercheurs ont construit une plate-forme de test professionnel, y compris un dispositif de test de friction, un système de contrôle de la température et un système d'acquisition de données. Le dispositif d'essai de friction simule les conditions de friction réelles, le système de contrôle de la température contrôle avec précision les conditions de température élevée et le système d'acquisition de données collecte des paramètres tels que la force de frottement, la vitesse, la température, etc. en temps réel et calcule le coefficient de frottement dynamique.

Pendant le test, différents échantillons de matériaux de frottement ont été sélectionnés et une série de conditions de travail de la température la plus basse à la température la plus élevée a été définie. À chaque point de température, la vitesse de mouvement relative, la charge et d'autres paramètres de la paire de frottements ont été maintenus cohérents. Une fois la température augmentée et stabilisée, le test a été démarré et les paramètres ont été collectés et enregistrés pour calculer le coefficient de frottement dynamique. Les résultats ont montré que le coefficient de frottement dynamique de différents matériaux de frottement a changé différemment à des températures élevées. Les matériaux traditionnels avaient une décroissance thermique évidente, tandis que les nouveaux matériaux optimisés utilisés dans l'embrayage de type 430 avait un coefficient de frottement stable à des températures élevées et supprimé efficacement la décroissance thermique. Ces données fournissent une base pour la recherche et le développement et l'amélioration des matériaux de friction, aident à développer des matériaux haute performance qui conviennent plus à des conditions à haute température et à améliorer les performances de travail des systèmes mécaniques dans des conditions extrêmes.

No.25, route Hu Chuang, parc industriel du nouveau district, Suzhou, Jiangsu, Chine.

No.25, route Hu Chuang, parc industriel du nouveau district, Suzhou, Jiangsu, Chine.  +86-13338663262

+86-13338663262